Projeto Integrado e Operação Eficiente para Química de Construção Amigável ao Clima

P&I, projetos de fluidos e engenharia elétrica – todos integrados

Sistema de produção da Sto em Stühlingen com vista para a área de recebimento de matéria-prima e a torre do silo.

© Sto

O setor imobiliário está crescendo – alimentando não apenas uma próspera indústria e comércio de construção, mas também o crescimento no setor de química da construção. Com suas tintas e vernizes, sistemas de revestimento e isolamento térmico, a empresa de longa data Sto oferece o que a indústria precisa urgentemente. No entanto, a crescente demanda estava levando a produção da empresa em sua sede em Baden-Württemberg aos limites de suas capacidades. Para modernizar uma de suas plantas de produção, a Sto decidiu usar as soluções de engenharia EPLAN – e agora precisa apenas da metade do tempo anteriormente necessário para manutenção e ajustes regulares em sua engenharia de processo.

A vila de Stühlingen é pontilhada de amarelo. Seja em jardins, varandas ou garagens – onde quer que você vá nesta pequena cidade alemã em Baden-Württemberg, você não pode deixar de notar os baldes amarelos brilhantes sendo usados para tarefas domésticas e tarefas de jardim. A razão pela qual você vê tantos deles aqui é explicada pelas três letras estampadas em letras pretas de alto contraste nos contêineres de 15 litros: Sto, uma empresa cuja sede fica aqui em Stühlingen, do outro lado do rio da Suíça. Fundada a partir de uma obra de cal da família Stotmeister, da qual deriva o nome “Sto”, hoje a fabricante é conhecida mundialmente por suas tintas, rebocos, vernizes, revestimentos e sistemas compósitos termo-isolantes. A Sto investe muito em pesquisa e desenvolvimento para diminuir o impacto climático de seus produtos. Os objetivos incluem matérias-primas sustentáveis e fácil reciclabilidade para seus sistemas de isolamento, bem como uma produção segura que seja tão eficiente em energia e recursos quanto possível.

Buscando mais flexibilidade e melhor desempenho

Os esforços mais recentes da Sto para melhorar a eficiência e o desempenho de sua fabricação se concentraram na “Produção 3”, uma planta de alto desempenho que contribui com a maior quantidade de tonelagem para o rendimento total em sua unidade de Stühlingen. Construída em 1980, a fábrica passou por um retrofit apenas dez anos depois, que introduziu a automação de processos nas linhas de produção, um passo que foi voltado para a década de 1990. “Isso funcionou muito bem por muito tempo”, diz o funcionário da Sto Joachim Hauschel, que é responsável pelo planejamento e automação da planta em Stühlingen e é o responsável pela empresa para todos os assuntos relacionados ao EPLAN.

No entanto, ao longo dos anos, os problemas começaram a aumentar: tornou-se cada vez mais difícil obter peças de reposição para os componentes de instrumentação e controle (I&C), e o crescente portfólio de produtos também provou ser um desafio de fabricação. “Isso porque nossos sistemas de plantas estão em constante evolução”, diz Hauschel. “Cada vez que um novo produto é desenvolvido em laboratório e colocado no mercado, temos que abrir espaço na fazenda de tanques para novas matérias-primas, ou aumentar as capacidades, ou colocar novas tubulações, por exemplo.” O escopo cada vez maior da engenharia de processos também levou os sistemas de controle de processos antigos ao limite, explicou ele: “Simplesmente não tínhamos mais interfaces disponíveis, tudo já estava em uso”.

Em 2019, uma expansão abrangente para atualizar as capacidades de produção e os sistemas de automação finalmente se tornou inevitável. Como parte deste projeto, Hauschel e seus colaboradores da equipe de planejamento e automação queriam remover outro obstáculo: “Já havíamos usado o EPLAN para representar os projetos elétricos existentes da planta. No entanto, todo o diagrama de fluxo de tubulação e instrumentos existia apenas em papel ou em arquivos do Excel – e de forma muito inadequada, porque nunca era atualizado quando as alterações eram feitas.”

O pessoal da fábrica lidava regularmente com as consequências disso quando eram necessárias atividades de manutenção ou ajustes de processo. Os sistemas de tubulação em questão muitas vezes tiveram que ser mapeados no local. “Andei cinco vezes em alguns trechos de tubulação – chegando a cinco resultados diferentes”, diz Hauschel, lembrando do trabalho tedioso. “Você sempre pode facilmente ignorar algum entroncamento.”

Uma plataforma integrada como banco de dados central

Para manter um banco de dados confiável, que facilitaria o trabalho da equipe da empresa e forneceria uma descrição completa do estado real e desejado da produção para o fabricante do sistema de controle contratado para o retrofit, Hauschel adicionou os diagramas completos de tubulação e instrumentação digital (P&I) de acordo com as especificações, além dos esquemas elétricos. “Estávamos procurando uma plataforma uniforme que pudesse fornecer tudo para nós de uma única fonte”, diz Hauschel. Sua busca rapidamente os levou à plataforma EPLAN, que oferece uma base técnica atualizada para engenharia moderna que permite a digitalização para todos os campos industriais. O EPLAN Electric P8 é a melhor solução da categoria para criar diagramas e esquemas de circuitos, gerando automaticamente análises detalhadas como parte integrante da documentação do projeto. O EPLAN Preplanning permite que os dados de engenharia sejam coletados digitalmente em todas as fases de planejamento e projeto - da engenharia elétrica aos sistemas de energia fluida e P&I até a tecnologia elétrica de C&I - e os prepara de forma que também possam ser usados para comissionamento, operações e até manutenção.

“Estávamos familiarizados com o conceito de pré-planejamento, mas não com as funções e o desempenho do sistema”, diz Hauschel. A equipe responsável pela Sto ficou mais familiarizada com a ferramenta durante uma visita a um sistema representativo da planta. No entanto, o que realmente derrubou a balança foi um prestador de serviços que Hauschel conhecia de projetos e fábricas anteriores, Kaltschmid Industrial Engineering, que confia completamente na EPLAN para sua engenharia elétrica e todos os outros processos de engenharia. “Em conversas com o CEO Ronny Kaltschmid sobre nossos planos para o retrofit, reconheci rapidamente sua ampla experiência com todas as ferramentas EPLAN”, diz Hauschel. Kaltschmid provou assim ser o elo perfeito na preparação conjunta dos planos de engenharia de processo para a adaptação dos sistemas da planta no pré-planejamento.

Joachim Hauschel (Sto), Klaus Lechtenbörger (EPLAN) e Ronny Kaltschmid (Kaltschmid Industrial Engineering – da esquerda para a direita) estão satisfeitos porque os encantadores baldes amarelos Sto podem ser enchidos de forma ainda mais eficiente graças às soluções de engenharia da EPLAN.

© Sto

Ronny Kaltschmid (Engenharia Industrial Kaltschmid)

© Sto

Projeto e documentação de pneumática integrada

“O pré-planejamento nos permitiu começar a coletar dados de engenharia durante a fase de planejamento preliminar – um benefício que se mostrou ideal para o projeto com a Sto”, diz Kaltschmid, descrevendo as vantagens do sistema. A funcionalidade integrada também os ajudou a cumprir o cronograma apertado necessário para a conversão e modernização. “Sabíamos que precisávamos terminar os projetos até o final de 2018 para que o fabricante de sistemas de controle pudesse iniciar seu trabalho”, diz Hauschel.

Apesar da pressão do tempo, Kaltschmid recomendou também incluir a tecnologia de fluidos como uma terceira disciplina do planejamento e design digital integrado envolvido no retrofit. Isso fazia sentido porque todas as válvulas borboleta nas instalações de produção da Sto são controladas com atuadores pneumáticos. “Os projetos de engenharia elétrica que também incluem a tecnologia de fluidos na documentação simplificam enormemente os processos de engenharia, bem como os processos de fabricação diária”, diz Kaltschmid. Hauschel compartilhou essa visão e, portanto, não apenas a engenharia elétrica e P&I, mas também a tecnologia de fluidos, com a ajuda do EPLAN Fluid, foram descritas como parte do projeto geral de retrofit.

Documentação atualizada garante alta disponibilidade do sistema

Após nove meses de planejamento e três meses de trabalho de construção, os sistemas adaptados entraram em operação regular em janeiro de 2020. “Mesmo durante a fase de planejamento, implementamos medidas para garantir uma mudança rápida para os novos sistemas de controle de produção”, diz Hauschel, descrevendo o cronograma apertado. “Tivemos apenas duas semanas para isso.” Devido à produção just-in-time, a equipe de engenharia da planta deve ser capaz de garantir uma disponibilidade do sistema de 98,5% em todos os momentos. Assim, os especialistas da Sto garantem um serviço de plantão 24 horas por dia. Se houver algum problema em alguma parte da planta, um funcionário deve estar lá dentro de 30 minutos para garantir que a produção possa ser retomada o mais rápido possível.

“É exatamente por isso que ter a documentação sempre atualizada foi uma de nossas especificações críticas”, diz Hauschel. Na prática, esta especificação significa que em casos extremos, digamos às três da manhã, a documentação deve mostrar claramente onde qual componente está instalado e como ele está conectado ao resto. “A EPLAN não tem problemas em cumprir este requisito”, diz Hauschel, visivelmente satisfeito. As ferramentas ajudam, assim, a visualizar os projetos e torná-los mais fáceis de entender. “Uma das maiores vantagens para nós com este triunvirato de EPLAN Preplanning, Electric P8 e Fluid é que podemos fazer todos os projetos e realizar mudanças nós mesmos”, diz Hauschel.

Permitir que os funcionários trabalhem de forma independente é outro fator importante em geral para os responsáveis pelo planejamento diário e operações de automação. Isso também se aplica aos armários de controle da Rittal, que são componentes padrão para Sto. “Para esses componentes tão cruciais, nossa filosofia é que todos os trainees devem ter construído um painel de controle pelo menos uma vez”, explica Hauschel. “Porque só assim eles terão uma ideia do que significa serrar, perfurar, rosquear e conectar cabos. Na minha opinião, isso é indispensável.” A Hauschel agora também transferiu rigorosamente esse conceito do hardware para o software: todo funcionário também deve estar ciente de quão relevantes são os dados confiáveis e centralizados.

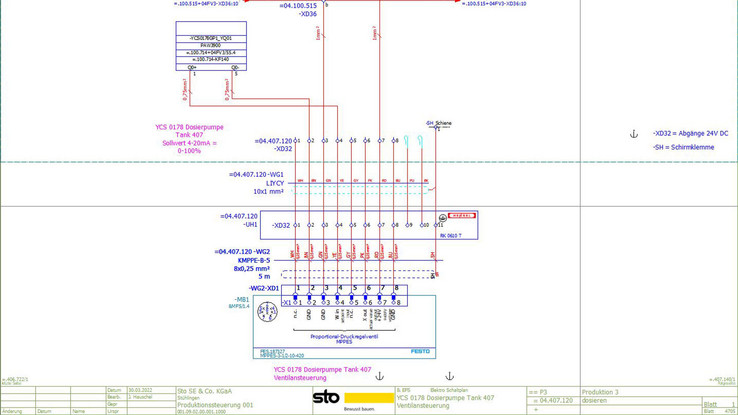

A integração dos projetos de engenharia de fluidos na documentação usando o EPLAN Fluid não apenas acelerou a engenharia, mas também simplificou a fabricação, manutenção e reparos.

© Sto

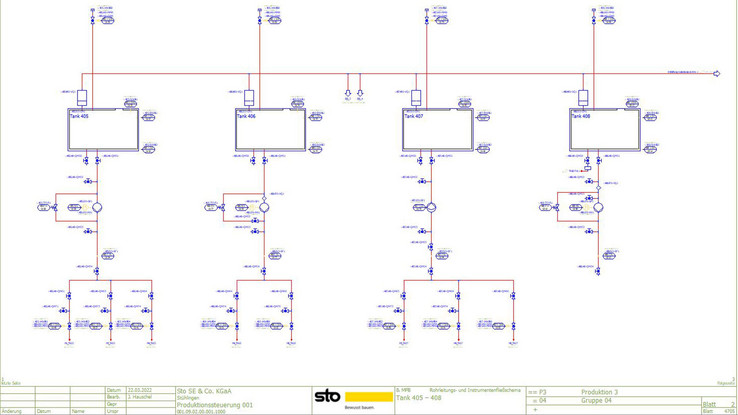

Tanques e a instrumentação conectada nos diagramas de fluxo no EPLAN Preplanning: sempre que as fórmulas são alteradas, a Sto deve realizar regularmente trabalhos de conversão para adaptar a planta de acordo.

© Sto

Um dos painéis da planta, que agora está completamente representado no EPLAN. A vantagem do triunvirato de EPLAN Preplanning, Electric P8 e Fluid é que os engenheiros da Sto agora também podem realizar todo o planejamento e fazer alterações.

© Sto

50 por cento de economia de tempo para o trabalho diário

Para a gestão de dados, as ferramentas EPLAN foram pioneiras desde o início do projeto. “Todos os dados processados em qualquer lugar – sejam textos, etiquetas de equipamentos operacionais ou outras notas – são exportados do EPLAN para outros sistemas para que tudo esteja sempre sincronizado”, diz Hauschel. Como as mudanças na tecnologia de processo ou nos controles na produção fazem parte do dia a dia do negócio, ele trabalha com as ferramentas diariamente: “Outlook, Teams, EPLAN – esses são os programas que eu abro todas as manhãs quando me sento na minha mesa, porque preciso deles durante todo o dia de trabalho.”

Questionado sobre o resultado da decisão de usar o EPLAN Preplanning, Electric P8 e Fluid como um pacote, Hauschel responde rapidamente: “A economia de tempo é de pelo menos 50%. Afinal, no passado, muitas vezes tínhamos que andar pela fábrica para encontrar os problemas. Hoje, apenas olhamos para o diagrama de fluxo e sempre temos imediatamente uma visão completa da situação.” O fato de os diagramas pneumáticos estarem integrados aos esquemas gerais torna o trabalho diário ainda mais fácil, acrescenta. “A função de salto entre as várias disciplinas é muito boa”, diz Hauschel.

Eficiência nas operações e além

“O sistema também construiu uma base para a comunicação”, acrescenta Kaltschmid, referindo-se às vantagens que vão além da produção e dos próprios funcionários da Sto – fornecedores, empresas de manutenção e outros prestadores de serviços também se beneficiam do gerenciamento de dados centralizado e integrado. Hauschel confirma: “O banco de dados confiável nos tornou mais eficientes, tanto interna quanto externamente. Se a manutenção precisar ser realizada em uma parte da planta, um PDF gerado no EPLAN fornece ao provedor de serviços uma visão geral muito mais abrangente do que uma lista dos componentes instalados.”

Os sistemas de plantas da Sto incluem mais de 500 esquemas no EPLAN Electric P8. Os diagramas P&I para três das plantas de produção já foram representados no EPLAN Preplanning, enquanto 50 diagramas pneumáticos foram inseridos no EPLAN Fluid em seus estados atuais. “O sistema está em constante crescimento”, diz Hauschel – afinal, mudanças e ampliações fazem parte de seu trabalho diário. “E agora é impossível imaginar este trabalho diário sem o EPLAN.”

Uma visão geral – retrofit na Sto com EPLAN

- Retrofit de uma unidade de produção com rendimentos de até 1.000 toneladas por dia

- Representação dos diagramas P&I para três plantas de produção no EPLAN Preplanning

- Mais de 500 esquemas elétricos no EPLAN Electric P8

- Disponibilidade garantida da planta de 98,5 por cento

- Mais de 50% de economia de tempo para planejamento e automação

Autor: Marius Schaub, jornalista especialista freelance, Munique