Colaboração no Ecossistema: O Que Importa

O ecossistema da automação industrial

O ecossistema de automação industrial de hoje é caracterizado por muitas interrupções de mídia durante o processamento e transferência de documentação. É essencial resolver esses problemas dentro do processo de desenvolvimento para máquinas e sistemas de fábrica - por meio da colaboração direcionada entre todas as partes interessadas e sistemas. Os dados criados no processo de engenharia devem ser compartilhados com todos os envolvidos no processo. O objetivo ideal: construtores de máquinas e integradores de sistemas, fabricantes de gabinetes de controle, fabricantes de componentes e também a máquina ou o operador do sistema da planta, todos trabalham em rede juntos.

Operadores de instalações de produção, construtores de máquinas e integradores de sistemas, fabricantes de painéis de controle e fabricantes de componentes, todos têm uma coisa em comum: todos trabalham juntos ao longo da cadeia de valor, desde o planejamento até a operação de uma máquina acabada ou sistema de fábrica - e trocam informações continuamente no processo.

O ecossistema da automação industrial

Como é esse processo - a colaboração entre os vários participantes do processo - hoje? Na fase de planejamento, são descritas as características da máquina ou sistema da planta desejado. Se a empresa tiver especificações particulares do fornecedor, estas também são detalhadas e depois repassadas ao operador, que leva as especificações em consideração ao projetar a máquina ou sistema. A fase de planejamento é seguida pelo processo de pré-planejamento. Informações adicionais como dispositivos, listas de lançamento do Excel, especificações no Word ou ferramentas de pré-planejamento como o EPLAN Preplanning são consideradas e, por sua vez, são usadas pelos projetistas de engenharia básicos para preparar um orçamento, por exemplo. No caso de linhas de produção mais complexas, isso é tradicionalmente feito por um integrador de sistemas, que também é responsável pela engenharia de detalhamento e pela geração de esquemas elétricos e de fluidos.

Com o EPLAN eMANAGE Free, os projetos EPLAN podem ser compartilhados com todas as partes interessadas a partir da nuvem - para mais colaboração na engenharia.

Todas as alterações em um projeto estão disponíveis centralmente no EPLAN eVIEW. As vantagens são óbvias: a documentação do projeto está sempre atualizada - ao longo de todo o ciclo de vida do produto e em cenários de operação e serviço.

Os dados são enriquecidos no Projeto EPLAN

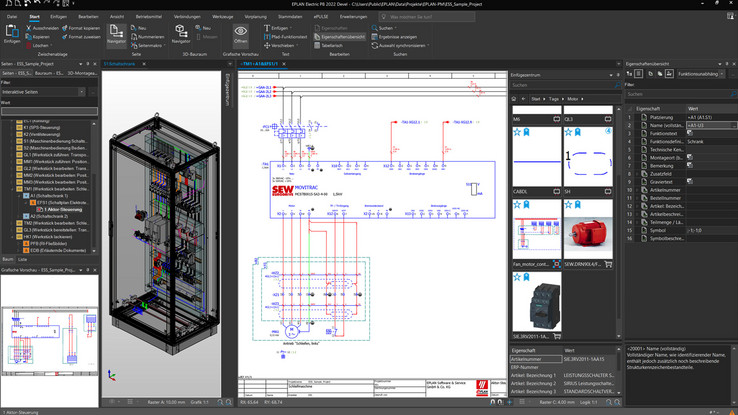

O projeto realizado com sistemas da Plataforma EPLAN - EPLAN Electric P8 ou EPLAN Fluid, por exemplo - foi agora transferido para o fabricante do quadro elétrico. Este fabricante cria o protótipo virtual do sistema de manobra na forma de uma montagem 3D do painel de controle usando o EPLAN Pro Panel. O painel de controle é então construído, aprovado e comissionado pelo operador. Com a entrega do sistema de manobra, os processos do fabricante do painel de controle estão completos. A empresa entrega o Projeto EPLAN, enriquecido com dados, de volta ao construtor da máquina ou integrador do sistema, que comissiona então a máquina ou sistema da planta com base nos dados finais do projeto. O projeto é então colocado à disposição do operador, que pode acessar a documentação atual, por exemplo, através do EPLAN eVIEW, no caso de ser necessária uma assistência ou manutenção, e que pode documentar digitalmente quaisquer alterações usando a função de marcação conforme necessário.

Este processo descreve o trabalho diário neste ecossistema de automação industrial. O desafio, no entanto, é que todos os dados para um projeto de automação são criados e adicionados em várias estações ao longo da cadeia de valor. Frequentemente, todos os participantes do projeto estão trabalhando com dados parcialmente inconsistentes, o que acaba tornando o processo ainda mais demorado e sujeito a erros. Por exemplo, a potência de acionamento de um motor é alterada em algum ponto posterior de um projeto, mas essa alteração não é considerada quando a máquina ou sistema da planta é comissionado. Como resultado, a documentação não está atualizada.

A nova Plataforma EPLAN 2022 com uma interface de usuário completamente redesenhada: as barras de fita práticas usando tecnologia moderna adaptam-se de forma flexível à aplicação.

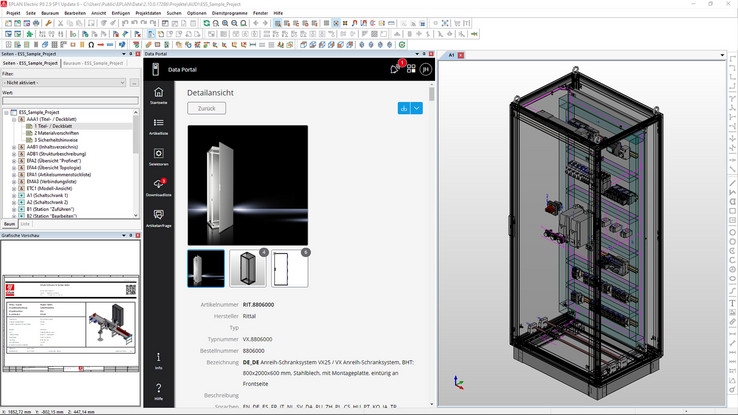

Um elemento importante são os dados do dispositivo, fornecidos no EPLAN Data Portal. O que importa aqui é a qualidade e a profundidade dos dados, algo que está sendo intensamente avançado com o Data Standard.

Um “contêiner de dados” como fonte central de informações

É aqui que entra o EPLAN: os sistemas da próxima Plataforma EPLAN 2022, em combinação com o novo serviço de nuvem EPLAN eMANAGE, conectam construtores de máquinas e integradores de sistemas, fabricantes de painéis de controle, fabricantes de componentes e operadores de máquinas ou sistemas de fábrica. O CEO da EPLAN, Sebastian Seitz, explica: “Conectamos empresas com seus clientes e fornecedores através da nuvem, para um compartilhamento de dados fácil e seguro. O Projeto EPLAN como modelo digital central de uma solução de automação fornece todos os processos com os dados necessários. Estamos a falar de uma espécie de ‘contentor de dados’ que é alimentado a partir dos sistemas da Plataforma EPLAN. Isso gera valor agregado na colaboração digitalizada de todos os participantes - por meio da transferência segura de dados e do acesso central ao Projeto EPLAN. ” Uma nova funcionalidade inclui a conexão à nuvem via EPLAN ePULSE, que também facilita significativamente o trabalho móvel em projetos e engenharia.

Sebastian Seitz, CEO da EPLAN: “Conectamos empresas com seus clientes e fornecedores através da nuvem, para um compartilhamento de dados fácil e seguro. O Projeto EPLAN como modelo digital central de uma solução de automação fornece todos os processos com os dados necessários. ”

Colaboração entre projetos por meio da nuvem

Usando o novo EPLAN eMANAGE, os projetos podem ser facilmente carregados para a nuvem e gerenciados e compartilhados a partir daí. Mais especificamente, isso reúne os mundos do software local e da nuvem. Direitos de acesso claros por meio do gerenciamento de funções garantem a segurança dos dados e fornecem flexibilidade para acessar projetos. Os usuários do EPLAN Electric P8 e do EPLAN Pro Panel podem fazer upload de seus projetos para a nuvem de maneira conveniente e transferi-los para a plataforma EPLAN para processamento posterior. Isso é feito sem o demorado envio de dados do projeto por e-mail ou usando um servidor FTP. E a disponibilidade centralizada e clara na nuvem também permite que todos os participantes do projeto pesquisem rapidamente por conteúdo específico. Com o EPLAN eVIEW, todas as alterações em um projeto estão disponíveis de forma centralizada. As vantagens são óbvias: a documentação do projeto está sempre atualizada - ao longo de todo o ciclo de vida do produto e em cenários de operação e serviço. Um componente importante deste método de trabalho são os dados do dispositivo, fornecidos no EPLAN Data Portal. Seitz afirma: “O que importa aqui é a qualidade e a profundidade dos dados, algo que estamos avançando intensamente com o Data Standard”. Dados digitais abrangentes, integrados e de ponta a ponta funcionam como um acelerador de projeto. E não se esqueça, os dados são consistentes e a transferência de dados é segura.

Dados de dispositivos digitais de alta qualidade são um fator chave em:

- Processamento de pedidos na gestão de chão de fábrica e derivação de pedidos de produção.

- Controle de frotas de máquinas automatizadas (Rittal Automation Systems).

- Fornecimento de informações para estações de trabalho parcialmente automatizadas (por exemplo, simplificando os processos de cabeamento com EPLAN Smart Wiring).

Seitz continua: “Com esses processos otimizados e maior eficiência, as empresas podem otimizar seus processos de design de máquinas e sistemas de fábrica e aumentar de forma sustentável a disponibilidade de suas máquinas e sistemas de fábrica. A colaboração entre todos os participantes, aumenta a qualidade dos dados e, portanto, o valor agregado. ”