Engenharia elétrica na Hahn Automation Group

Precisão milimétrica: roteamento de cabos para sistemas de plantas especializadas

O Hahn Automation Group está seguindo um conceito claro para o desenvolvimento posterior de sua engenharia elétrica. Após lançar o EPLAN Pro Panel, a empresa agora é uma das primeiras usuárias (de teste) da ferramenta de cabeamento EPLAN Cable proD. O roteamento de cabos 3D em sistemas de plantas especializadas complexas e altamente automatizadas resultou em economia de custos e aumento da qualidade geral – e até mesmo seus técnicos de serviço e manutenção estão se beneficiando de chicotes de cabos pré-montados com precisão.

A sede da empresa e sua maior unidade de fabricação estão localizadas em Rheinböllen, Alemanha, lar de cerca de 650 dos 1.800 funcionários da empresa. (© Hahn Automation)

Curvo ou em formato retrato, com duas ou três seções ou mesmo em toda a largura do para-brisa: os displays são o elemento de visualização e controle no cockpit do motorista. Os fabricantes de automóveis e seus fornecedores estão constantemente criando novas ideias para essa interface homem-veículo muito flexível. Fabricantes eficazes e eficientes de sistemas de plantas para fabricação altamente automatizada estão preparando o terreno para garantir que a nova geração desses displays possa ser produzida em massa com a mais alta qualidade. O Hahn Automation Group está na vanguarda desse campo exigente.

Na sede da empresa em Rheinböllen, no sudoeste da Alemanha (bem como em outras instalações ao redor do mundo afiliadas ao grupo de empresas), há uma grande variedade de sistemas para a fabricação automatizada de componentes complexos usados na produção ou testes – não apenas peças para interiores de veículos. Os sistemas do Hahn Automation Group também produzem componentes sofisticados para eletrônicos e tecnologia médica – de pipetas a marcapassos. Todos são caracterizados por um alto grau de automação e tempos de ciclo curtos – e cada sistema é único por si só.

Engenharia elétrica desde o início

Não importa o tamanho do sistema da planta ou a indústria alvo, os projetistas de engenharia elétrica da empresa têm confiado no EPLAN por cerca de quinze anos. O gerente de engenharia elétrica Dirk Scherer diz: "Nós criamos os esquemas usando o EPLAN Electric P8 e enviamos as listas de materiais e E/S geradas para os departamentos de aquisição e fabricação." A empresa tem usado o EPLAN Pro Panel para projetar os painéis de controle por uns bons dois anos agora: "Isso não apenas acelera a produção do gabinete de controle, mas também aumenta sua qualidade — graças apenas à visualização 3D."

Fundação: Banco de dados de dispositivos interno

A base para os projetos de engenharia elétrica em todos os locais do grupo no mundo é um banco de dados de dispositivos uniforme que está sendo atualizado continuamente. Dois a três funcionários estão envolvidos nessa tarefa: eles inserem novos dispositivos e aprimoram os conjuntos de dados para garantir que a qualidade dos dados permaneça alta e consistente. Esse banco de dados de dispositivos interno usa o EPLAN Data Portal como base, e os engenheiros de projeto podem frequentemente encontrar e fazer uso de dispositivos existentes, sem mencionar macros existentes.

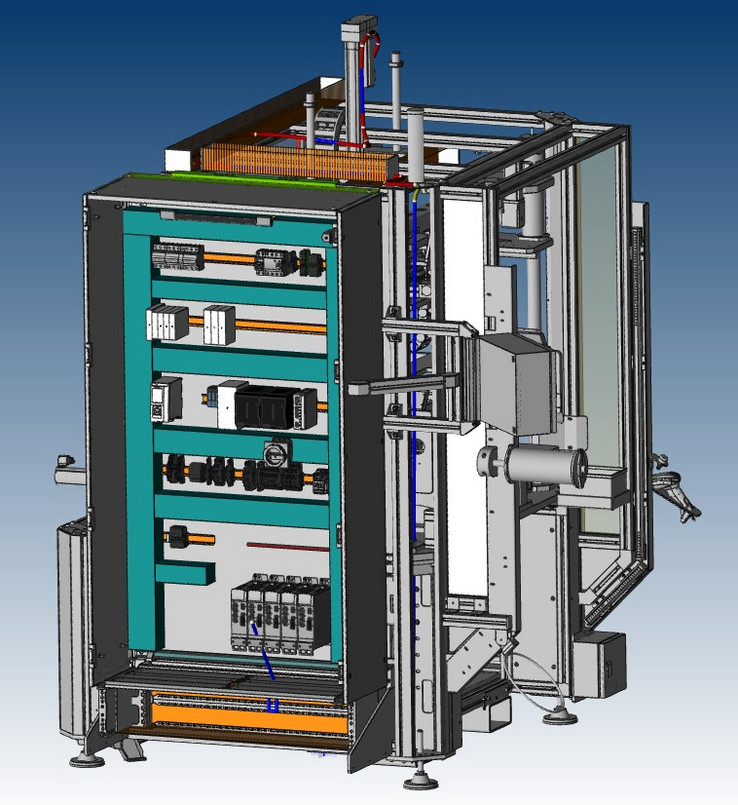

O Hahn Automation Group fabrica sistemas complexos e altamente automatizados – inclusive para a montagem de displays para cockpits de veículos. (© EPLAN)

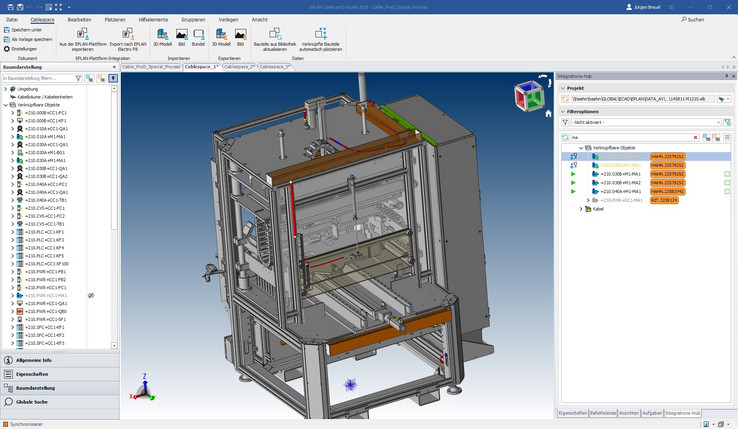

Com base nos esquemas e dados MCAD, o EPLAN Cable proD é usado para determinar os comprimentos dos cabos e os caminhos de roteamento para instalação. Os comprimentos exatos dos cabos são então realimentados no projeto EPLAN. (© Hahn Automation)

O EPLAN Cable proD determina precisamente os comprimentos dos cabos com base no layout do painel de controle do EPLAN Pro Panel. O roteamento 3D dos cabos em sistemas de planta personalizados altamente automatizados economiza custos e aumenta a qualidade do produto final. (© Hahn Automation)

Projeto: O futuro da produção de painéis – máquinas que fazem o cabeamento

Dois anos atrás, com a introdução do EPLAN Pro Panel, os gerentes da empresa desenvolveram um conceito para avançar a produção interna de painéis de controle, que ocorre nas instalações em Rheinböllen, Alemanha, e Sveta Nedelja, Croácia. O conceito também lidou com uma área fora do painelle: a colocação de cabos nos próprios sistemas da planta. Dirk Scherer: “Colocamos um grande número de cabos para cada sistema da planta, incluindo cabos servo caros. Se os comprimentos destes foram apenas aproximados, ou o cabo extra é desperdiçado ou às vezes um cabo é muito curto. E as rotas de instalação para os cabos podem ser aleatórias e podem não acabar sendo ideais. Queríamos padronizar isso e tornar o processo mais eficiente.”

Cabeamento de máquinas na prática – teste beta Cable proD

Então foi uma coisa boa que a EPLAN estivesse planejando o lançamento no mercado da ferramenta certa para precisamente essa tarefa: Cable proD. Esta ferramenta CAD pode colocar cabos virtualmente no campo e determina automaticamente tanto o comprimento do cabo necessário quanto o roteamento exato da instalação – com base nos esquemas dos dados MCAD. Os comprimentos exatos são então realimentados no Projeto EPLAN.

O Hahn Automation Group concordou com a EPLAN em testar o Cable proD no exemplo específico de um sistema para a produção automatizada de componentes automotivos com um tempo de ciclo de 41 segundos. Dezoito estações de trabalho aqui devem ser abastecidas com energia e sinais, e como algumas das etapas de trabalho são complexas (incluindo encolhimento a frio com nitrogênio líquido, por exemplo), cerca de trezentos cabos de sensor, cinquenta cabos de energia e onze cabos servo tiveram que ser colocados.

Gerente de Projeto Elétrico do Hahn Automation Group, Dirk Scherer (© EPLAN)

Os resultados: “Certo de primeira” em vez de “Errado repetidamente”

Os resultados dos testes convenceram completamente o Hahn Automation Group. Dirk Scherer: “Os cabos são agrupados e roteados por canais de cabos em 3D. O sistema determina de forma confiável os comprimentos dos cabos, para que você não precise medir antes ou fazer correções depois do fato. E nossos técnicos podem trabalhar rapidamente sem cometer erros porque os caminhos de roteamento são exibidos no visualizador.” Outra vantagem é que os caros cabos servo podem ser produzidos sem nenhum desperdício, economizando dinheiro e cobre, e fazendo tudo isso com menores emissões gerais de dióxido de carbono.

Melhorou também o serviço

O Hahn Automation Group também vê melhorias em outro nível – para serviço e manutenção. Dirk Scherer: “Muitos dos cabos em nossos sistemas estão em constante movimento e, portanto, sujeitos a desgaste. Isso significa que nossos clientes pedem cabos de substituição que temos que replicar. Quando o comprimento exato desses cabos já está registrado, podemos produzir um conjunto de cabos perfeitamente ajustados e oferecer ao cliente um serviço rápido com o cabo ou cabos exatos de que ele precisa.” Isso naturalmente também é verdadeiro para cabos para a corrente de energia – e também quando um conjunto de substituição é necessário para um novo produto ou uma nova ferramenta. Os cabos podem ser fabricados com os mesmos padrões dos existentes.

Outlook: Passando do desenho para a configuração

Após seu teste bem-sucedido, o Hahn Automation Group decidiu primeiro introduzir o EPLAN Cable proD em suas instalações em Rheinböllen e, em seguida, implementá-lo em seus outros locais. Isso também faz sentido a longo prazo, pois o roteamento automatizado de cabos é uma boa opção para o futuro da fabricação de sistemas de plantas e produção de gabinetes de controle. Dirk Scherer: “Temos certeza de que não desenharemos mais esquemas, mas os configuraremos. Já concluímos o trabalho de base para isso, como o banco de dados de dispositivos, o projeto macro e o projeto básico. Os requisitos de energia e as necessidades de controle climático já podem ser criados automaticamente agora mesmo. Isso continuará a nos tornar ainda mais eficientes e nos permitirá aumentar nosso foco em design inovador.”

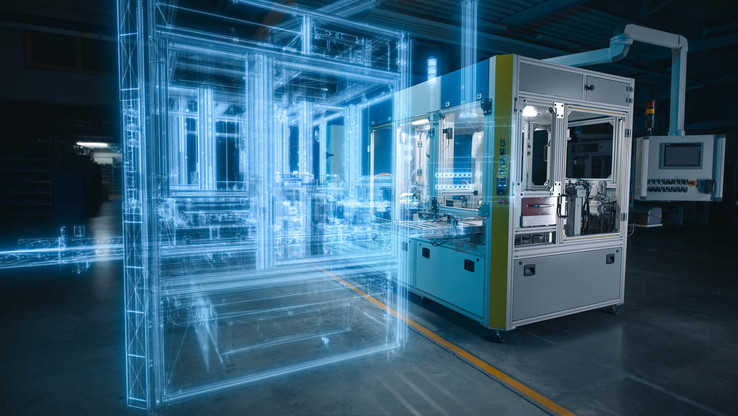

Os sistemas de planta do Hahn Automation Group são caracterizados por seu alto desempenho e dimensões compactas – aqui está uma ilustração de um sistema para o setor automotivo, incluindo seu gêmeo digital. (© Bild Hahn Automation)

Braço robótico Mastercell com pinça (© Hahn Automation)