Levando projetos elétricos padronizados para novos mercados

Engenharia elétrica para máquinas especiais por Schaeffler

A Schaeffler Sondermaschinenbau, uma empresa focada na construção de maquinários especializados, está padronizando seus projetos elétricos em vários locais - e contando com a plataforma EPLAN para realizar o trabalho.

Uma empresa de máquinas especializadas com 1.700 funcionários em 13 locais está entre os grandes jogadores no campo da construção de máquinas. O que é incomum sobre este, no entanto, é que até agora ele atendeu (quase) apenas um cliente - o que implica que deve ser um cliente com uma grande marca internacional.

Construção de máquinas especiais com 4.500 projetos por ano

Esse é realmente o caso. A empresa em questão é a Schaeffler Sondermaschinenbau, que desenvolve máquinas personalizadas e sistemas de planta para todo o grupo corporativo: o Grupo Schaeffler tem cerca de 84.200 funcionários em 170 localidades em todo o mundo e um faturamento de € 14,4 bilhões (2019). Para este fornecedor automotivo e industrial integrado e globalmente ativo, a Schaeffler Sondermaschinenbau concentra-se em sistemas de montagem e tecnologia de teste para linhas de produção.

De modo geral, a divisão de máquinas para fins especiais realiza a participação majoritária do equipamento de produção interna exigido pelo grupo corporativo. Entre os destaques mais recentes estão o desenvolvimento e realização de linhas complexas de montagem e teste para módulos híbridos automotivos e para os novos sistemas de transmissão elétrica por eixo. E esses são apenas dois dos cerca de 4.500 projetos que essa divisão da Schaeffler lida anualmente.

EPLAN Key User Sascha Jäger nas instalações da empresa em Bühl, Alemanha: “Nosso conceito - engenharia padronizada e amplamente automatizada com base em um banco de dados uniforme.”

Fonte: Schaeffler Sondermaschinenbau

Stefan Vietz, engenheiro de projeto elétrico no site da empresa em Erlangen, Alemanha, trabalha com outros usuários importantes para desenvolver uma plataforma ECAD padronizada baseada no EPLAN.

Fonte: Schaeffler Sondermaschinenbau

Alto grau de especialização em fabricação

A notável profundidade de desenvolvimento em tecnologia de produção tem uma longa tradição na empresa. Em 1960, os irmãos Dr. Georg e Dr. Wilhelm Schaeffler iniciaram a fundação de um “Departamento de Equipamentos de Produção”, que ainda hoje contribui para o sucesso da empresa. Como um fornecedor Nível 1 para a indústria automotiva, a Schaeffler desenvolve e fabrica produtos muito complexos, como estabilizadores de rolo, sistemas de transmissão de 48 volts e módulos de eixo elétrico, todos produzidos com os mais altos padrões de qualidade e sob intensas pressões de custo. Um alto nível de experiência em fabricação é uma grande vantagem aqui.

Cerca de 60 por cento dos 1.700 funcionários da Schaeffler Sondermaschinenbau em todo o mundo trabalham no desenvolvimento e design de soluções de produção personalizadas individualmente para seus clientes. O software também está desempenhando um papel cada vez mais importante. As soluções de produção de TI são programadas para quase todos os projetos de tecnologia de montagem automatizada e o know-how é muito mais profundo. Por exemplo, os desenvolvedores criaram um aplicativo para monitoramento de condições para aumentar a produtividade e a disponibilidade do sistema em ambientes de produção exigentes.

Abertura para clientes externos

Até recentemente, a Schaeffler Sondermaschinenbau projetava e realizava quase exclusivamente projetos internos para o grupo corporativo - e tinha muito o que fazer, como demonstram os 4.500 projetos anuais. Agora a divisão estará tornando seu know-how acessível a clientes externos. Bernd Wollenick, diretor da Schaeffler Sondermaschinenbau: “Estamos abrindo novos campos de atividade e grupos-alvo de clientes.” O foco está em sistemas de montagem e teste, bem como em máquinas de processamento para retificação e afiação, em combinação com o conhecimento do produto nas áreas de robótica, sistemas de visão, manuseio e TI.

Padronizando os Projetos Elétricos - Com EPLAN

Essa abertura fora do grupo foi apenas um dos fatores que impulsionaram a padronização do software de projeto elétrico nos vários locais da empresa, por exemplo, em Erlangen e Bühl, na Alemanha, e em Taicang, na China, cada um dos quais desenvolvidos à sua própria maneira. Esses locais - e outros também - funcionam com a plataforma EPLAN, mas usam-no de forma diferente.

O objetivo é sobrepor um projeto elétrico padronizado globalmente com base no EPLAN. Uma equipe de projeto de usuários-chave é responsável pela tarefa. Stefan Vietz, um engenheiro de projeto elétrico em Erlangen: “Estamos desenvolvendo uma infraestrutura comum e harmonizada na plataforma EPLAN, que nos permitirá colaborar em todo o mundo. Isso nos permite utilizar nossas capacidades da melhor maneira possível e aumentar a flexibilidade nos locais de desenvolvimento. ”

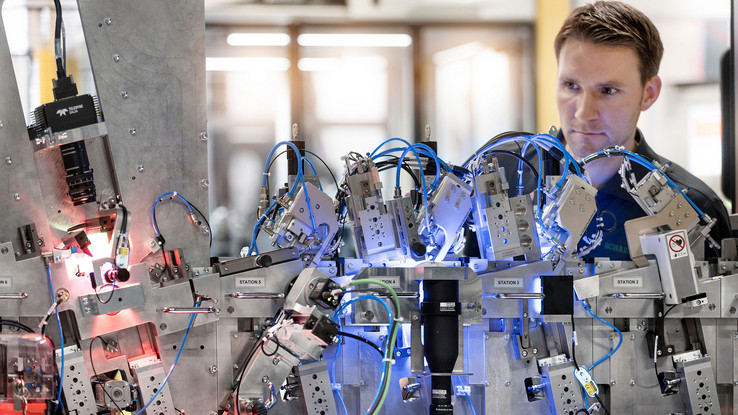

A Schaeffler Sondermaschinenbau lida com cerca de 4.500 projetos por ano - cada um deles é complexo e mecatrônico, muitos com componentes robóticos.

Fonte: Schaeffler Sondermaschinenbau

Modelos compatíveis com código, macros com dados enriquecidos

Durante o processo de normalização, a equipa orientou-se pelos códigos e normas globais, nomeadamente EN 81346: princípios estruturantes e designações de referência para sistemas, instalações e equipamentos industriais e produtos industriais. Sascha Jäger, usuário-chave do EPLAN em Bühl: “Desenvolvemos modelos compatíveis com o código que todos os funcionários podem entender, incluindo todos na fabricação.” Informações básicas como identificação de equipamento e atribuição de planta / localização são normatizadas, e o gerenciamento de dispositivos também foi padronizado. E nem é preciso dizer que cada componente também é armazenado no sistema ERP com todos os seus dados relevantes.

Para simplificar o projeto, a equipe criou macros para dispositivos usados com frequência com um objetivo claro em mente: “Atribuímos a cada dispositivo um conjunto de dados o mais abrangente possível. Isso torna a fabricação mais fácil. ” A máxima: “Quem precisa de dados - seja qual for o tipo necessário - deve obtê-los”. Isso ocorre em um contexto de que, no futuro, cada vez mais clientes externos estarão solicitando dados, por exemplo, para aceitação preliminar de sistemas.

A padronização no nível do dispositivo também leva a componentes que podem ser interconectados com um mínimo de esforço. Então, se, por exemplo, um cliente escolhe um controlador ou um motor elétrico de outro fabricante, não é um problema. Jäger: “Os dispositivos são simplesmente trocados e todos os dados dos novos componentes são usados.”

Projetos 3D para gabinetes de controle em implantação

Em Bühl, Alemanha, a Schaeffler já usa o EPLAN Pro Panel para criar layouts tridimensionais dos painéis de controle dos sistemas de produção. No futuro, o Pro Panel será usado em todo o mundo, pois suas vantagens para a empresa são bastante claras. Jäger dá um exemplo: “Se o projetista colocar um inversor de frequência em um painel de montagem, o padrão de perfuração é automaticamente armazenado e os dados podem ser transferidos para um sistema Perforex como um arquivo DXF. Isso economiza tempo tanto no projeto quanto na produção. ” Portanto, a continuidade de dados de ponta a ponta é um problema - e quando painéis Rittal são usados, isso se reflete não apenas no layout do painel, mas também nos controles de temperatura com Rittal Therm.

Próximas etapas: roteamento automatizado e eView

As próximas etapas planejadas incluem a transferência de dados do Pro Panel para fabricantes de fios externos. Vietz: “Recebemos, então, fios etiquetados com identificações ou conjuntos de fios acabados. Isso também economiza tempo e é muito eficiente, especialmente para projetos que usam o padrão americano UL. ”

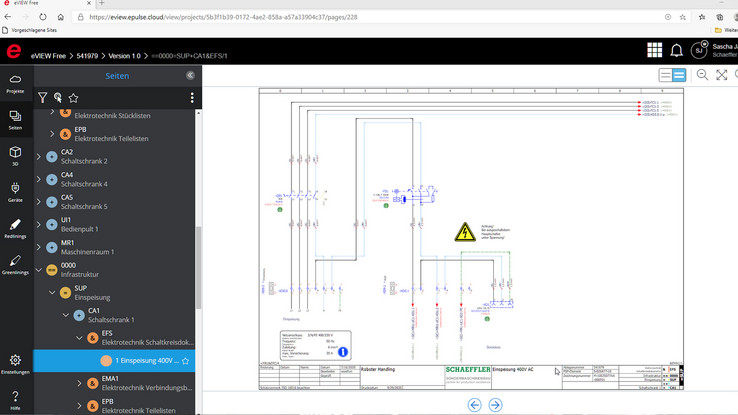

Neste momento, os principais usuários estão testando o uso do EPLAN eView como suporte, por exemplo, durante o comissionamento. Jäger: “O departamento de produção ou o técnico de comissionamento pode acessar os esquemas em um tablet e usar um comando de salto para visualizar os detalhes diretamente. Então você não precisa mais imprimir os esquemas e os dados mais recentes estão sempre à mão. ”

Vietz lista vantagens adicionais do EPLAN eView: “O técnico de comissionamento pode usar a função de marcação para marcar diretamente onde ele fez quaisquer alterações no local. E três ou quatro técnicos de comissionamento podem trabalhar em um sistema ao mesmo tempo, e sempre ter o mesmo status de documentação diante deles. Isso também facilita a comunicação com os programadores - e não apenas durante o comissionamento. ”

No caminho certo para o sucesso no mercado

Dois anos após o início do projeto, os principais usuários ainda não acham que alcançaram seus objetivos, mas estão definitivamente no caminho certo. As principais etapas para a padronização foram concluídas. A Schaeffler Sondermaschinenbau já se posicionou no mercado externo e os primeiros sistemas já foram entregues a clientes fora do Grupo Schaeffler. Dois anos após o início do projeto, os principais usuários ainda não pensam que atingiram seus objetivos, mas eles estão definitivamente no caminho certo. As principais etapas para a padronização foram concluídas. A Schaeffler Sondermaschinenbau já se posicionou no mercado externo e os primeiros sistemas já foram entregues a clientes fora do Grupo Schaeffler.

Os benefícios do eView: o departamento de produção ou engenheiro de comissionamento pode acessar os esquemas em um computador tablet e usar o comando de salto para visualizar os detalhes diretamente.

Fonte: Schaeffler Sondermaschinenbau

O novo padrão: tablets com EPLAN eView apoiam os técnicos de comissionamento.

Fonte: Schaeffler Sondermaschinenbau