Fluxos de dados na engenharia de gabinetes de controle: De preferência integrados

MS-Schramberg vincula ECAD e PDM

A empresa MS-Schramberg GmbH & Co. KG simplificou e acelerou o planejamento e a produção de painéis de controle para suas próprias máquinas. Ao integrar o ECAD e o sistema Pro.File PDM, uma plataforma de dados detalhada está agora disponível.

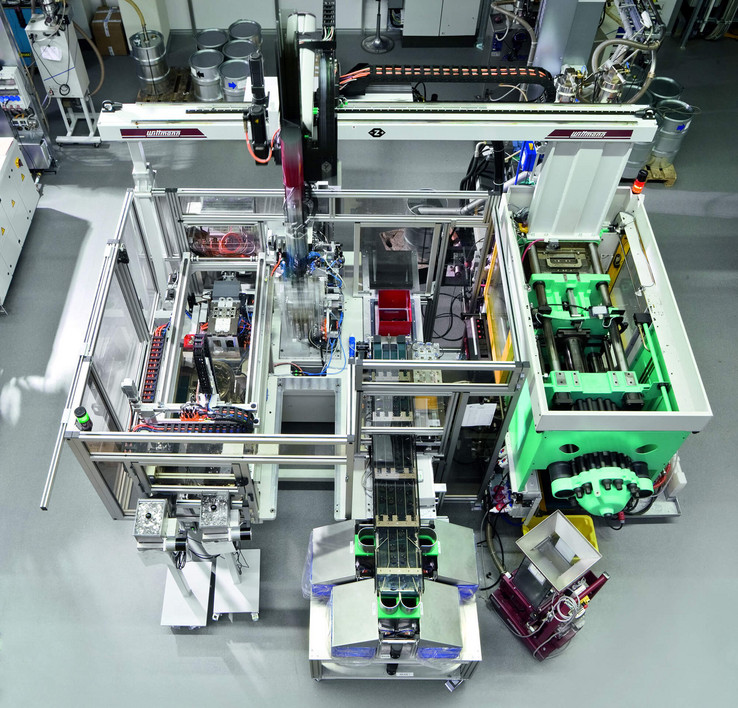

Coercividade, remanência e polarização de saturação são parâmetros com os quais os desenvolvedores da MS-Schramberg GmbH & Co. KG trabalham todos os dias. A empresa é um dos principais fabricantes de produtos magnéticos personalizados. Mais de 5.000 componentes magnéticos diferentes, sempre feitos para requisitos específicos do cliente, são fabricados em Schramberg. Isso inclui conjuntos de ímãs para detectar velocidades de transmissão automática e posições de câmbio em veículos.

A indústria automotiva é o setor mais importante da MS-Schramberg, mas a empresa também fornece soluções de sistemas e ímãs para tecnologia médica, engenharia mecânica e fabricantes de veículos ferroviários. Os produtos da MS-Schramberg geram sinais magnéticos em condições muitas vezes adversas (no óleo, em baixas e altas temperaturas e em ambientes corrosivos...).

Grande necessidade de automação interna

Vital para o sucesso da MS-Schramberg é sua capacidade de fornecer aos clientes conjuntos completos em vez de "apenas" os ímãs. Quase todos os 5.000 produtos a serem fabricados requerem suas próprias ferramentas, moldes e sistemas de automação. A engenharia interna da planta e especialmente a tecnologia de automação são, portanto, de grande importância.

Engenharia interna do gabinete de controle

Heiko Schaumann, administrador de sistemas CAD da MS-Schramberg: "Nossos engenheiros mecânicos e elétricos também planejam sistemas de produção em paralelo com os produtos para os clientes. isso, mas também porque muitas vezes estamos sob pressão de tempo e precisamos fazer alterações de última hora nos produtos. Portanto, projetamos e construímos armários de controle internamente".

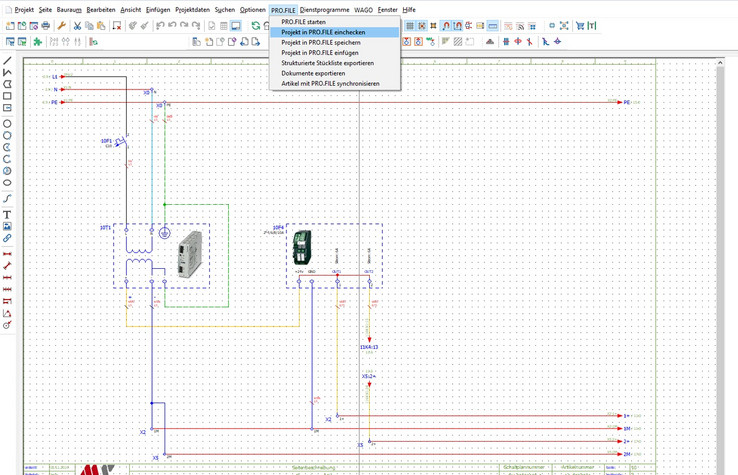

Um dos princípios da MS-Schramberg é sempre usar as ferramentas de TI mais recentes. Os planejadores elétricos trabalham com EPLAN há mais de dez anos. Heiko Schaumann: "Como cada instalação é projetada e construída para um produto específico, quase sempre trabalhamos com um tamanho de lote único. No entanto, os projetistas usam modelos padrão para funções e módulos que se repetem, por exemplo, remoção de peças em máquinas de moldagem por injeção e transporte de peças em assembléia".

Heiko Schaumann, IT administrator CAD systems: "Our goal has been a mecha-tronic bill of materials: continuous data sharing between planning and commer-cial functions".

O alvo: Unir ECAD, PDM e ERP

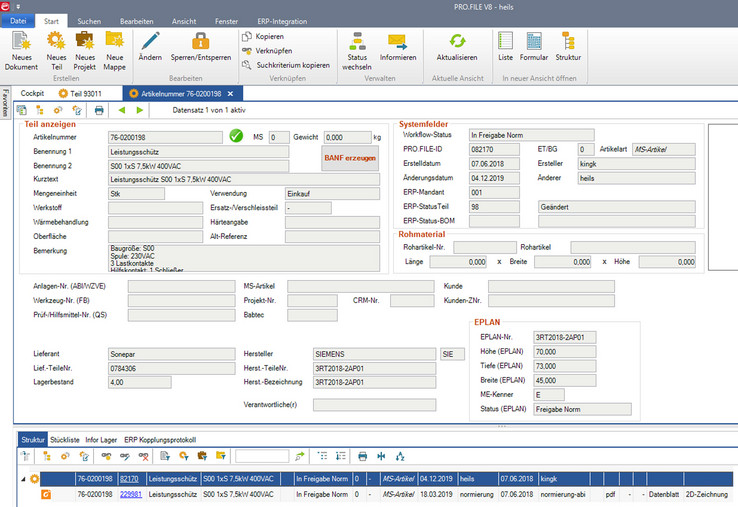

A MS-Schramberg também foi bem equipada com sistemas de gerenciamento de dados de produtos ao longo dos anos e usa o Pro.File da PROCAD. Heiko Schaumann: "Este sistema PDM está provando seu valor especialmente para documentação e manutenção de dados, bem como para gerenciamento de mudanças". Como o "pessoal de TI" da MS-Schramberg é ambicioso, seu objetivo inicial era conectar o EPLAN – assim como o sistema Solidwork MCAD – ao PDM e, finalmente, ao sistema ERP. Heiko Schaumann: "Nosso objetivo tem sido uma lista de materiais mecatrônica: compartilhamento contínuo de dados entre planejamento e funções comerciais".

MS-Schramberg já havia testado uma solução especialmente desenvolvida, mas acabou não convencendo. No outono de 2018, o conector EPLAN Pro.File chegou ao conhecimento de Heiko Schaumann como uma nova interface desenvolvida pela EPLAN para conectar o sistema Pro.File PDM.

Dados integrados em todos os níveis

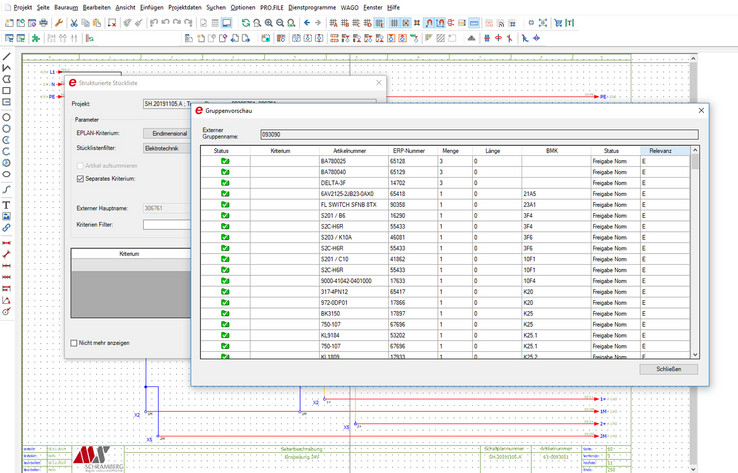

MS-Schramberg agora usa o conector EPLAN Pro.File para obter dados – especialmente listas de materiais – do EPLAN. A conexão é usada para transferir os dados para o sistema ERP. Heiko Schaumann: "Os dados do EPLAN são importantes, por exemplo, como base para listas de recursos que precisamos para estoque, compras, disposição e planejamento de produção. Anteriormente, essas listas tinham que ser inseridas manualmente. Isso consumia muito tempo e era propenso a erros e, em última análise, redundante. E tornou-se difícil quando as alterações ainda estavam sendo feitas durante o processo de planejamento, algo que acontece com frequência cada vez maior. Agora temos dados consistentes em todos os níveis, também para esses casos: Quaisquer alterações de design podem ser encontradas nas listas de recursos ".

O planejamento elétrico agora termina com uma ordem de produção que é então transferida para o sistema ERP via integração e Pro.File para processamento posterior. Ao usar os gabinetes de controle Rittal, a MS-Schramberg ganha benefícios adicionais. Esses gabinetes podem ser facilmente projetados com EPLAN, incluindo roteamento de cabos e controle climático. Os engenheiros agora podem carregar dados do EPLAN Data Portal para componentes a serem adquiridos.

Design profissional e implementação rápida

Heiko Schaumann: "A experiência adquirida com o projeto anterior com a interface pouco convincente também ajudou na implementação rápida." Sabíamos o que precisávamos e como tal projeto deveria ser implementado”. Simon Heil, Key User EPLAN na MS-Schramberg, realizou a manutenção e adaptação de dados de antemão: "Conseguimos automatizar a maioria das tarefas aqui usando um programa fornecido pela EPLAN, com apenas pequenos ajustes manuais tendo que ser feitos". Os dados legados agora estão passando por uma atualização gradual para que possam ser usados pelo MS-Schramberg em qualquer lugar.

Uma pequena necessidade adicional de ação também foi identificada e abordada em um estágio inicial. Simon Heil: "Inserimos nossos próprios identificadores de peças em um campo EPLAN que exige o número de artigo próprio do EPLAN para o conector e, portanto, vital para as comunicações ECAD e PDM. Mas conseguimos corrigir isso em dois dias com a ajuda de uma rotina rapidamente fornecido pela EPLAN".

Resumo: A decisão certa

A lista de materiais mecatrônica traz grandes benefícios para o planejamento elétrico e produção de gabinetes de controle. Economiza custos, evita a duplicação de trabalho e erros de transmissão e acelera o processo de design. A implementação do conector EPLAN Pro.File foi inesperadamente fácil. Heiko Schaumann refere-se a outro benefício que provavelmente entrará em jogo no futuro: "O compartilhamento integrado de dados pode ser usado durante todo o ciclo de vida dos sistemas - mesmo para manutenção ou atualizações. Isso é importante para nós porque os sistemas permanecerão na nossa empresa e a alta disponibilidade é uma prioridade – sem custos e esforços adicionais sempre que possível".

O próximo passo no projeto elétrico é ter uma padronização e modularização ainda maiores na engenharia do painel de controle. Heiko Schaumann: "Já iniciamos um projeto para conseguir isso".